Este proceso usa modelos CAD 3D para crear estructuras complejas en capas de aleación de aluminio, lo que reduce el peso y aumenta la eficiencia del combustible.

- Componentes automotrices más ligeros y eficientes.

- Tecnología de impresión 3D por fusión selectiva por láser (SLM).

- Reducción del peso de piezas hasta en un 80 %.

- Menor consumo de combustible y emisiones de CO₂.

- Solo se usa el material necesario, sin desperdicio.

- Aluminio reciclable, sin fluidos peligrosos.

- Aplicación en frenos, sistemas de iluminación y tren motriz.

- Enfoque inicial en autos de lujo y deportes de motor.

- Potencial clave para un futuro más sostenible.

Impulsando la producción de coches eficientes con un proceso disruptivo de impresión 3D

Ingenieros de la Universidad de Nottingham están desarrollando componentes automotrices ultraligeros mediante un proceso avanzado de fabricación aditiva (impresión 3D) para mejorar la eficiencia del combustible, reducir el ruido y bajar las emisiones de CO₂.

Tecnología SLM: precisión y ahorro de material

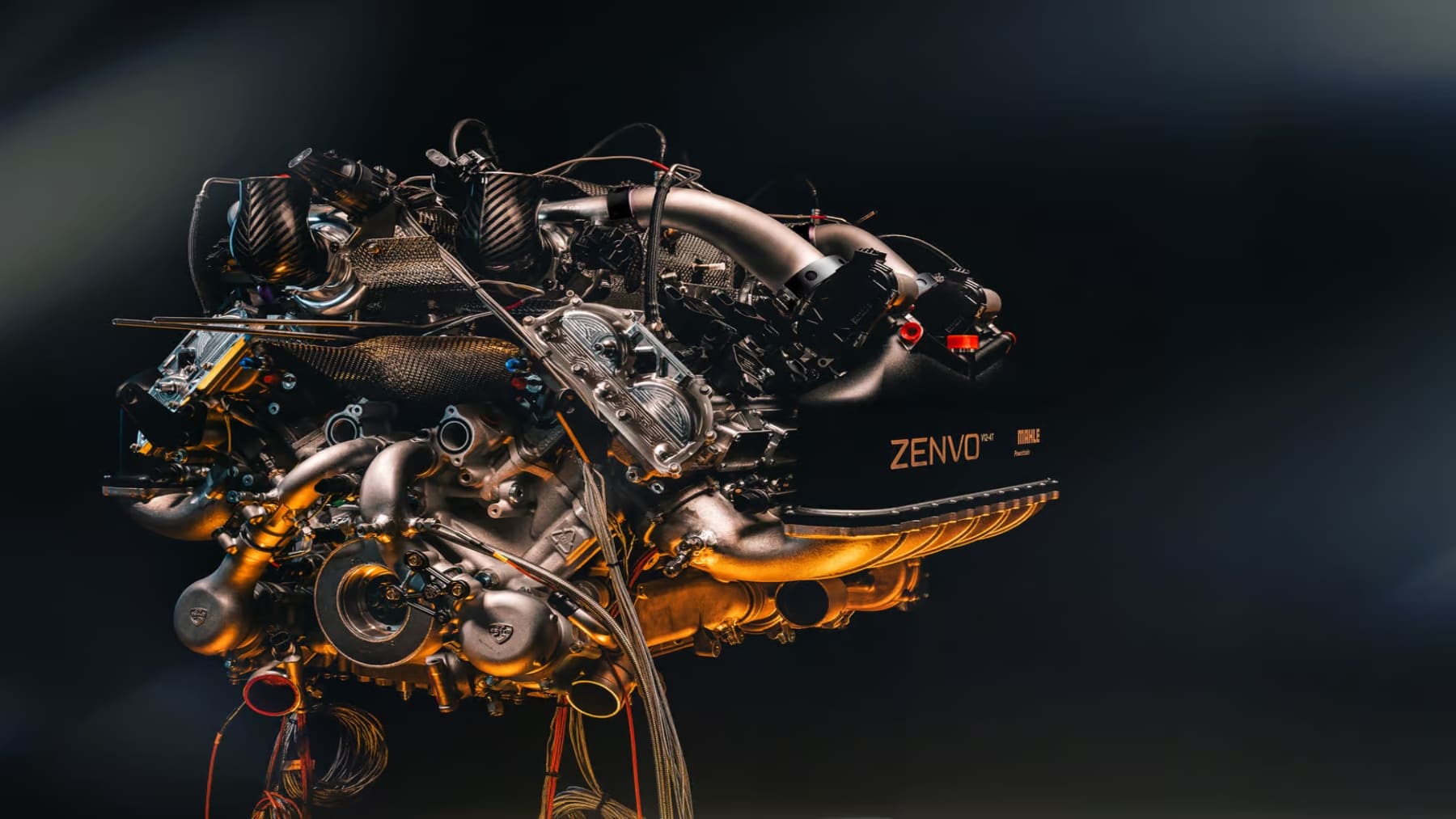

El proyecto se basa en la tecnología de fusión selectiva por láser (SLM), un método que utiliza un modelo CAD tridimensional para recrear objetos capa por capa. Un láser funde secciones de un lecho de polvo de aleación de aluminio, permitiendo la fabricación de piezas con geometrías complejas y estructuras tipo celosía. Esto da como resultado componentes significativamente más ligeros sin comprometer la resistencia mecánica.

Reducción de masa y aumento de eficiencia

El proyecto FLAC (Functional Lattices for Automotive Components) busca lograr reducciones de peso de entre 40 % y 80 %, lo que se traduce en vehículos más livianos y con menor consumo energético. Además, al reducir la cantidad de piezas necesarias, se simplifica el ensamblaje, se acortan los tiempos de producción y disminuyen los costos totales.

Impacto ambiental positivo

Los beneficios ambientales de este enfoque son claros:

- Se utiliza solo el material necesario, eliminando el desperdicio.

- El aluminio no utilizado es reciclable, lo que mejora la sostenibilidad del proceso.

- No se requieren herramientas especiales ni fluidos de corte tóxicos, lo cual reduce los riesgos ambientales y laborales.

- La reducción en el peso de los vehículos permite una disminución directa de las emisiones de CO₂: hasta 16,97 g/km por vehículo.

Aplicaciones prácticas y enfoque comercial

Las primeras aplicaciones están dirigidas al mercado de vehículos de alta gama y competición, donde la innovación es clave y los beneficios de rendimiento justifican la inversión. Los componentes desarrollados incluyen pinzas de freno, disipadores térmicos para faros LED y sub-sistemas del tren motriz.

Desarrollo industrial y liderazgo tecnológico

Además del impacto técnico, FLAC busca demostrar que la industrialización del SLM es viable en términos de costos y escalabilidad. El proyecto también investiga nuevos modelos de cadena de suministro adaptados a esta tecnología disruptiva.

La Universidad de Nottingham recibió 368.286 £ (unos 426.000 €) para su parte del proyecto, dentro de una inversión total de 1,7 millones de libras por parte de Innovate UK.

Potencial de esta tecnología

La fabricación aditiva como la SLM no solo transforma la industria automotriz: abre la puerta a un modelo de producción más responsable y eficiente. Su capacidad para reducir residuos, usar materiales reciclables y disminuir las emisiones asociadas al transporte la convierte en una aliada clave para enfrentar la crisis climática.

Si esta tecnología se integra a gran escala:

- Se podrían reducir significativamente las emisiones globales del transporte.

- Se impulsaría la transición hacia una economía circular, en la que los materiales se reutilizan y no se desperdician.

- Sería posible fabricar localmente piezas complejas, reduciendo los traslados innecesarios y, por tanto, el impacto ambiental de las cadenas logísticas.

En definitiva, la SLM representa una herramienta estratégica para avanzar hacia un modelo industrial más ecológico, eficiente y competitivo.

Deja una respuesta