La startup acaba de completar con éxito la primera prueba de su reactor más grande hasta la fecha, lo que valida tecnologías clave para la producción industrial de acero libre de emisiones. Este reactor puede producir una o dos toneladas de metal al mes.

- Industria del acero: responsable del 8 % de las emisiones globales de CO2.

- Boston Metal: startup que desarrolla acero sin emisiones con tecnología de electrólisis de óxidos fundidos.

- Nueva planta: logra producir más de una tonelada de acero con electricidad.

- Proceso innovador: usa electricidad en lugar de coque para obtener hierro fundido sin CO2.

- Desafío clave: desarrollo de ánodos duraderos para mantener la viabilidad industrial.

- Próximo objetivo: alcanzar una tonelada de producción diaria para 2027 y escalar a nivel industrial.

- Otras empresas: Stegra (Suecia) y Electra (EE.UU.) también trabajan en alternativas sostenibles.

- Potencial enorme: clave para la descarbonización de la industria pesada y la lucha contra el cambio climático.

Boston Metal avanza en la descarbonización del acero

La industria siderúrgica es una de las más contaminantes del planeta, generando cerca del 8 % de las emisiones globales de CO2.

Esto se debe a su dependencia del coque, un combustible derivado del carbón que proporciona el calor y los agentes reductores necesarios para transformar el mineral de hierro en acero. Sin embargo, la startup estadounidense Boston Metal ha logrado un avance significativo con su nueva planta, que ha producido más de una tonelada de acero utilizando electricidad en lugar de combustibles fósiles.

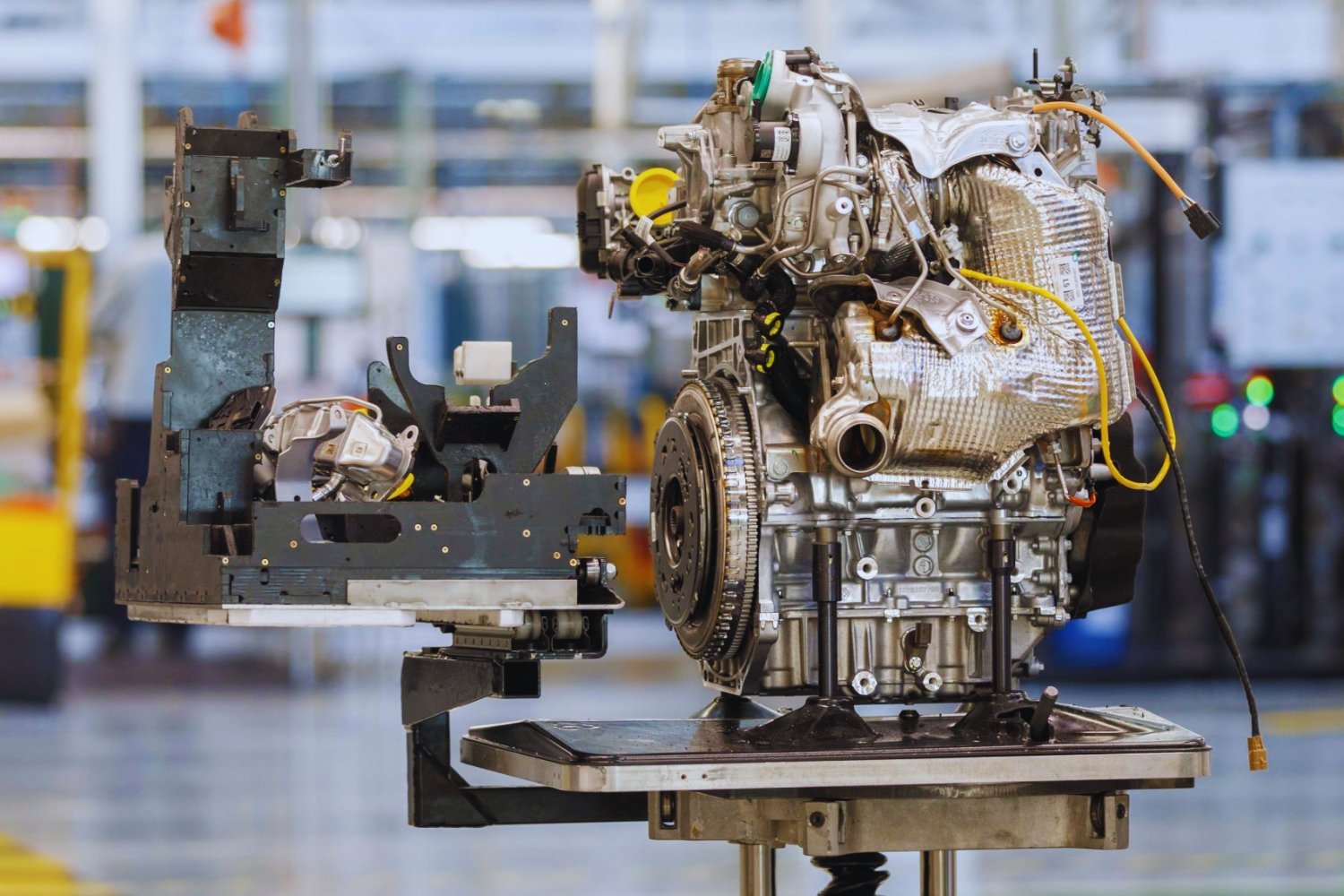

Electrólisis de óxidos fundidos: el corazón del proceso

La tecnología desarrollada por Boston Metal, conocida como electrólisis de óxidos fundidos, representa una alternativa revolucionaria al método tradicional de fabricación de acero. En este proceso:

- Se mezcla mineral de hierro con un electrolito en un reactor.

- Se calienta la mezcla a 1.600 grados Celsius.

- Se aplica una corriente eléctrica que separa el oxígeno del hierro.

- El oxígeno escapa en forma de burbujas, mientras que el hierro fundido se deposita en el fondo del reactor.

Si la electricidad utilizada proviene de fuentes renovables, el acero resultante es prácticamente libre de emisiones de carbono.

Desafíos tecnológicos y comerciales

Uno de los mayores retos para la viabilidad industrial del proceso es la durabilidad del ánodo, el terminal positivo que introduce electricidad en el reactor. Si el ánodo se degrada rápidamente, la producción se ve interrumpida para su mantenimiento o reemplazo, lo que afecta la rentabilidad del sistema. Boston Metal ha mejorado significativamente la resistencia de estos componentes y ha incorporado múltiples ánodos en su nuevo reactor, lo que facilita la escalabilidad del proceso.

Actualmente, la planta experimental puede producir entre una y dos toneladas de acero al mes. Sin embargo, el objetivo es construir una instalación capaz de producir la misma cantidad en un solo día para 2027. Gracias a su diseño modular, la empresa espera conectar múltiples reactores en fábricas capaces de generar millones de toneladas de acero verde al año.

Competencia en la carrera por el acero sostenible

Boston Metal no es la única empresa que busca descarbonizar la industria del acero. En Suecia, la compañía Stegra está invirtiendo miles de millones en la construcción de la primera planta a gran escala de acero verde basado en hidrógeno, lo que podría reducir hasta un 95 % de las emisiones. En paralelo, la startup estadounidense Electra está desarrollando un proceso electroquímico de baja temperatura para producir hierro sin emisiones y ha conseguido financiación de 257 millones de dólares.

Potencial de esta tecnología para un mundo más sostenible

El impacto de la producción de acero verde va mucho más allá de la reducción de emisiones en la industria siderúrgica. Su desarrollo y adopción a gran escala permitirán:

- Reducir la huella de carbono global al eliminar una de las principales fuentes de emisiones industriales.

- Impulsar la economía circular, ya que el acero es un material altamente reciclable.

- Fomentar el uso de energías renovables, al vincular la producción de acero con fuentes limpias como la solar y la eólica.

- Acelerar la transición energética, proporcionando materiales sostenibles para sectores como la construcción y el transporte.

Si estas tecnologías logran escalar de manera efectiva, la fabricación de acero sin emisiones podría marcar un antes y un después en la lucha contra el cambio climático, convirtiéndose en un pilar clave para un futuro más sostenible.

Vía Boston Metal Celebrates Historic Commissioning Run of MOE Green Steel Cell – Boston Metal